Reglamento, Tecnología • 10.10.2024

Fugas de refrigerante: cómo detectarlas a tiempo

El sector europeo de la refrigeración está experimentando un crecimiento sostenido, con la puesta en servicio de 600 millones de m2 de almacenes refrigerados y 5.600 millones de aparatos de aire acondicionado de aquí a 2050. Al mismo tiempo, la Comisión Europea ha anunciado su intención de reducir las emisiones de gases de efecto invernadero en un 55% de aquí a 2030. Para hacer frente a este importante reto medioambiental, hacer todo lo posible por detectar y sellar a tiempo las fugas de refrigerante se está convirtiendo en una obligación reglamentaria, pero sobre todo social.

¿Qué métodos de detección de fugas existen y qué dicen las normativas francesa y europea al respecto?

Fugas de refrigerante: actualización de la normativa

Desde 1987, el Protocolo de Montreal regula las sustancias que agotan la capa de ozono, como los clorofluorocarburos (CFC).

En 1997, el Protocolo de Kioto abordó gases de efecto invernadero como los hidrofluorocarbonos (HFC). En 2006, Europa introdujo la primera versión del Reglamento sobre gases fluorados para regular la venta y el uso de refrigerantes.

Su segunda versión, el Reglamento (UE) nº 517/2014, entró en vigor el 1 de enero de 2015. Establece las mejores prácticas para limitar las emisiones de refrigerantes. También fija cuotas para la cantidad de fluidos comercializados.

Este reglamento regula la detección de fugas exigiendo la instalación de un detector que alerte al operador en caso de fugas de refrigerante, así como controles periódicos de fugas, en función de las toneladas equivalentes de CO2 (T eq. CO2) contenidas en las instalaciones.

En 2016, un decreto francés fue más allá de la normativa europea y definió los métodos de detección autorizados: detección directa e indirecta.

En 2019, una nueva versión de este decreto define el método de medición indirecta como obligatorio para instalaciones que contengan cantidades de refrigerantes superiores a 500 T eq. CO2 o 128 kg de R-404A.

En marzo de 2024 entrará en vigor la nueva normativa europea «F-Gas III»:

- Los HFO deben someterse ahora a controles de fugas

- Las instalaciones que contengan cantidades de fluidos insaturados (HFO) superiores o iguales a 100 kg o HFC y HFC/HFO superiores a 500 toneladas equivalentes de CO2 deben estar equipadas con un dispositivo permanente de detección de fugas como el PolarBox o el DNI. En caso de fuga, debe enviarse una alerta.

Frecuencia de los controles de fugas según las categorías de refrigerantes y la nueva normativa F-Gas III y según el decreto francés de julio de 2019 :

Punto importante: las mezclas de HFC y HFO se consideran HFC.

El método directo: útil para encontrar fugas locales de refrigerante

Los métodos directos no están autorizados en Francia para las instalaciones que contengan cantidades de refrigerante superiores a 500 T eq. CO2

No obstante, son muy útiles en la búsqueda de fugas locales de refrigerante, aunque tienen ciertas limitaciones:

- Se utilizan de forma puntual, según los periodos definidos por la normativa, por lo que no proporcionan una vigilancia constante. Si se produce una fuga al día siguiente de una visita, no se detectará hasta la siguiente visita (3 meses, 6 meses, etc.). En ese caso, la instalación funcionará de forma degradada, e incluso puede dejar de producir. Recuerde: una instalación poco cargada también consume más energía.

- Si permiten localizar una fuga, nada indica que no haya otra. Sería necesario realizar un registro completo de todas las partes de la instalación para asegurarse de que no quedan fugas.

Los métodos directos e indirectos se complementan.

Tenga en cuenta que cualquier alarma activada por un sistema de detección de fugas que utilice métodos de medición indirectos requiere que la fuga se localice utilizando un método directo.

El método de medición indirecta: para identificar las fugas de refrigerante lo antes posible

Para facilitar la detección precoz de fugas

El método de detección de fugas de refrigerante por medición indirecta se basa en el análisis continuo de al menos uno de los siguientes parámetros:

- La presión ;

- Temperaturas ;

- Corriente del compresor ;

- Niveles de líquido ;

- El volumen de la cantidad rellenada.

En caso de desviación de alguno de estos parámetros, el sistema debe poder activar una alarma de acuerdo con los siguientes umbrales: 50 g/h o 10% del volumen de la instalación.

Esta supervisión permanente, unida a un sistema de alarma, hace del método de medición indirecta una herramienta de supervisión especialmente adecuada para la detección precoz de fugas de refrigerante.

Y para una eficaz identificación a distancia de fugas de refrigerante

El método de medición indirecta, que analiza varios parámetros de forma continua, garantiza un control constante de las instalaciones.

Ese es el objetivo de este método de control de fugas de refrigerante: pasar de las comprobaciones periódicas de fugas al control continuo.

Esto significa que se le puede alertar en cuanto se produzca una fuga, de modo que pueda tomar medidas lo antes posible y evitar un cierre de la planta que provoque una posible ruptura de la cadena de frío y elevadas pérdidas económicas.

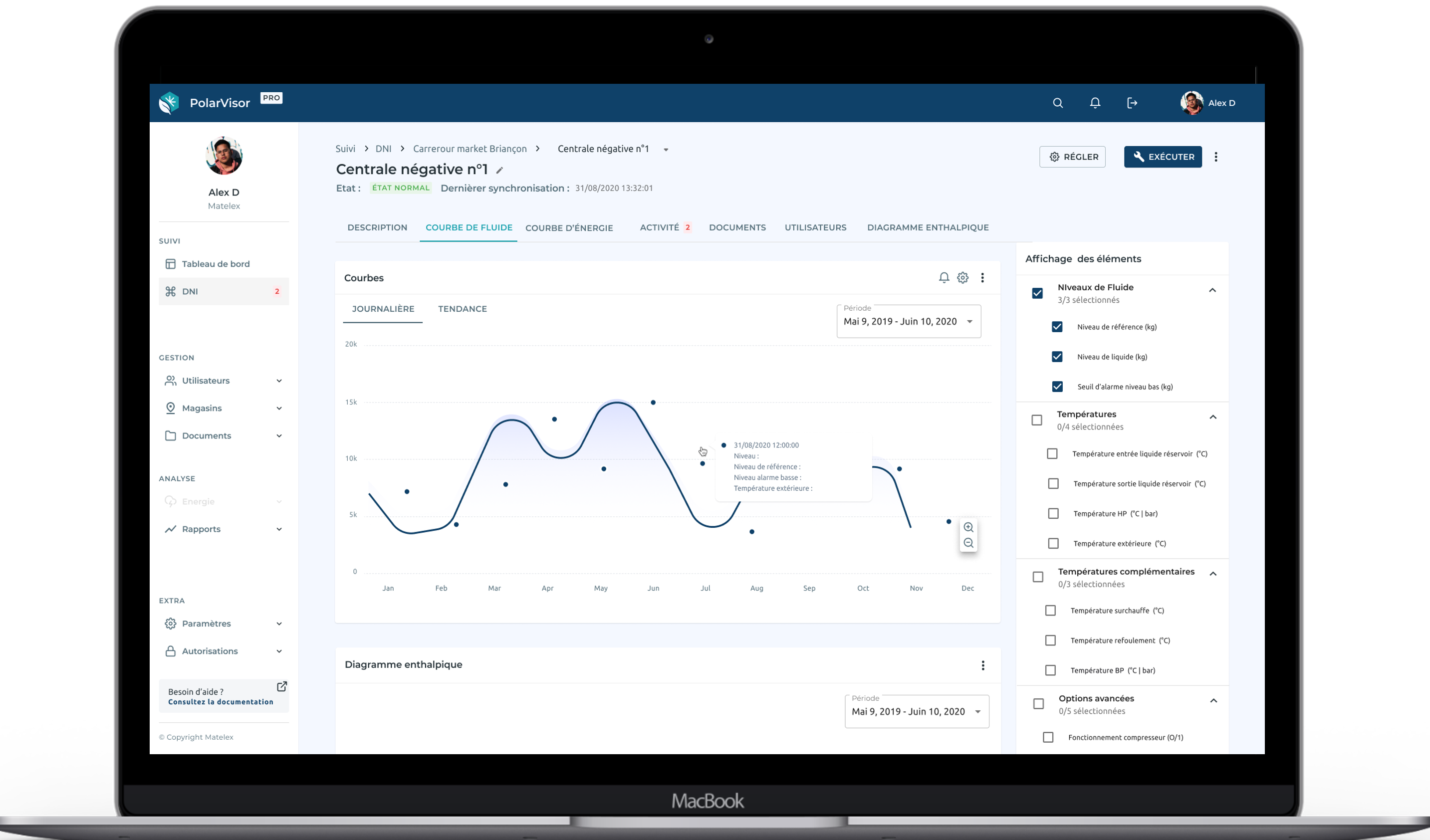

Conectado a Internet, este tipo de método es especialmente eficaz para la supervisión remota del funcionamiento de la planta mediante la plataforma de supervisión web PolarVisor de Matelex. En cuanto se produce una fuga, se envía una alerta con una estimación de la tasa de fuga y un plazo para tomar medidas.

En resumen: los distintos métodos de detección de fugas.

| Métodos directos | Métodos indirectos |

|---|---|

| Detectores portátiles | Detector de nivel bajo |

| Controladores de sala | Sistemas expertos: mediciones P, T, nivel de corriente del compresor, volumen de qty recargado |

| Soluciones espumantes o agua jabonosa | |

| Introducción de líquido o tinte UV | |

| Envasado al vacío | |

| Presurización |

Detección eficaz de fugas de fluidos: ¿conoce los sistemas expertos (IoT)?

La detección de bajo nivel es uno de los métodos indirectos disponibles para medir las fugas de refrigerante. ¿Cómo funciona? En cuanto el nivel de líquido desciende por debajo de un umbral establecido, se dispara una alarma. Este método se revela insuficiente. Avisa tarde, cuando la instalación está casi vacía y, por tanto, a punto de apagarse. Además, puede incitar a los sistemas a cargarse insuficientemente, lo que repercute considerablemente en su rendimiento y provoca un consumo excesivo de energía.

Los sistemas expertos, en cambio, funcionan según un principio sencillo: la demanda de refrigeración varía constantemente. Por ejemplo, la demanda de refrigeración en las grandes superficies de alimentación varía en función de la actividad de la tienda: alta los sábados, cuando se abren y cierran constantemente los escaparates, y baja los domingos, cuando la tienda está cerrada.

Se trata de diferenciar entre el funcionamiento «normal» de una instalación con una demanda de refrigeración fluctuante que hace variar el nivel de refrigerante, y el funcionamiento anormal con un descenso del nivel vinculado a una fuga.

La aparición del Internet de las Cosas (IoT) y la introducción de algoritmos están simplificando la identificación de un funcionamiento anómalo de la planta. Tras un periodo de aprendizaje, un algoritmo de detección de fugas determina un nivel de referencia. A partir del nivel de refrigerante en el receptor de líquido (HP), este algoritmo es capaz de identificar cualquier desviación del funcionamiento normal.

Detecte fugas de refrigerante con el sistema experto Matelex

Una prueba realizada en instalaciones de refrigeración de grandes superficies de venta de alimentos por la Agencia Francesa de Medio Ambiente y Gestión de la Energía (Ademe) puso de manifiesto el ahorro de consumo de refrigerante que puede lograrse mediante la detección precoz del algoritmo.

Los dos métodos de detección utilizados por Matelex se compararon en un panel de 5 instalaciones positivas y negativas bien ajustadas:

- Método tradicional: detección de fugas por método directo de acuerdo con los periodos de inspección reglamentarios basados en el tonelaje equivalente de CO2.

- Método indirecto con sistema experto: detección por medición de nivel (sistema de pesaje del nivel de fluido y detección mediante el nivel de referencia determinado por el algoritmo).

Durante un periodo de 6 meses y en 5 tiendas con instalaciones bien ajustadas, el sistema ahorró el equivalente a 1.538 toneladas de CO2 al identificar las fugas rápidamente (de 5 a 119 días antes), lo que representa un ahorro de refrigerante del 79% en comparación con un método tradicional.

Matelex también ha desarrollado un módulo de energía que calcula el consumo de los compresores, los ventiladores del condensador y las bombas (circuitos indirectos). La instalación combinada de un DNI (Detector Inteligente de Nivel) y este módulo de energía permite controlar en tiempo real el consumo de energía y el funcionamiento de los compresores, así como detectar a tiempo las fugas de refrigerante. Este doble enfoque permite identificar las emisiones directas e indirectas de gases de efecto invernadero y reducirlas con mayor eficacia.